据最新报道,我校机械工程学院刘禹教授团队与中科院兰州化学物理研究所固体润滑国家重点实验室王晓龙研究员团队合作,双方针对中科院团队全新聚酰亚胺产品,从工艺探索与成形优化,成功开发了适用于高性能聚酰亚胺增材制造的紫外辅助直写工艺(Adv. Eng. Mater. 2019, 1801314),机械性能、耐热性及热机械性能在领域内首次达到传统PI材料的80%以上,而样品最终尺寸收缩率仅为6%(同于FDM、SLA等主流3D打印技术),实现了相关材料制造与装备工艺技术创新,并进一步实现多种可定制的构件制造。

增材制造,也称为3D打印技术,能够有效实现面向金属、陶瓷和有机聚合物等材料的器件快速原形三维制造,正在成为融合材料设计、制造工艺、应用开发为一体的最具器件革新前景的制造技术之一。刘禹团体长期从事介尺度(特征尺寸在10μm – 10mm之间)器件制造技术与机电装备研究,通过发展新兴制造方式实现其更高要求的结构复杂性与功能集成性。团队已陆续完成制备高性能弹性多孔材料(Rapid Prototyping Journal, 24, 2018)、可延展柔性传感单元(IEEE Transactions on Components, Packaging and Manufacturing, 7, 2017; ACS Applied Materials & Interfaces, 11, 2019)、微结构可调控表面 (Langmuir, 33, 2017; Journal of Materials Chemistry A, 5, 2017)等。

团队的相关科研成果正在通过进一步多方合作推动其在高性能材料产品上得到更多发展和应用。团队负责人认为:增材制造的发展是制造与材料相互启发的不断推进的过程,合作是必不可少;实现性能优异、功能优化的材料增材制造,应当要求我们制造科研人员面向材料去摸索更多创新与定制化工艺,而到最后我们往往会发现所有的过程参数都只有控制在一个较窄的窗口才有可能达到我们预期的稳定性能与最优效果。

团队相关研究得到了来自于江南大学“双一流”学科、国家自然科学基金面上项目、无锡市-江南大学智能制造协同创新中心、江苏省食品先进制造装备技术重点实验室基金、江苏省重点研发计划及横向合作项目等资助。

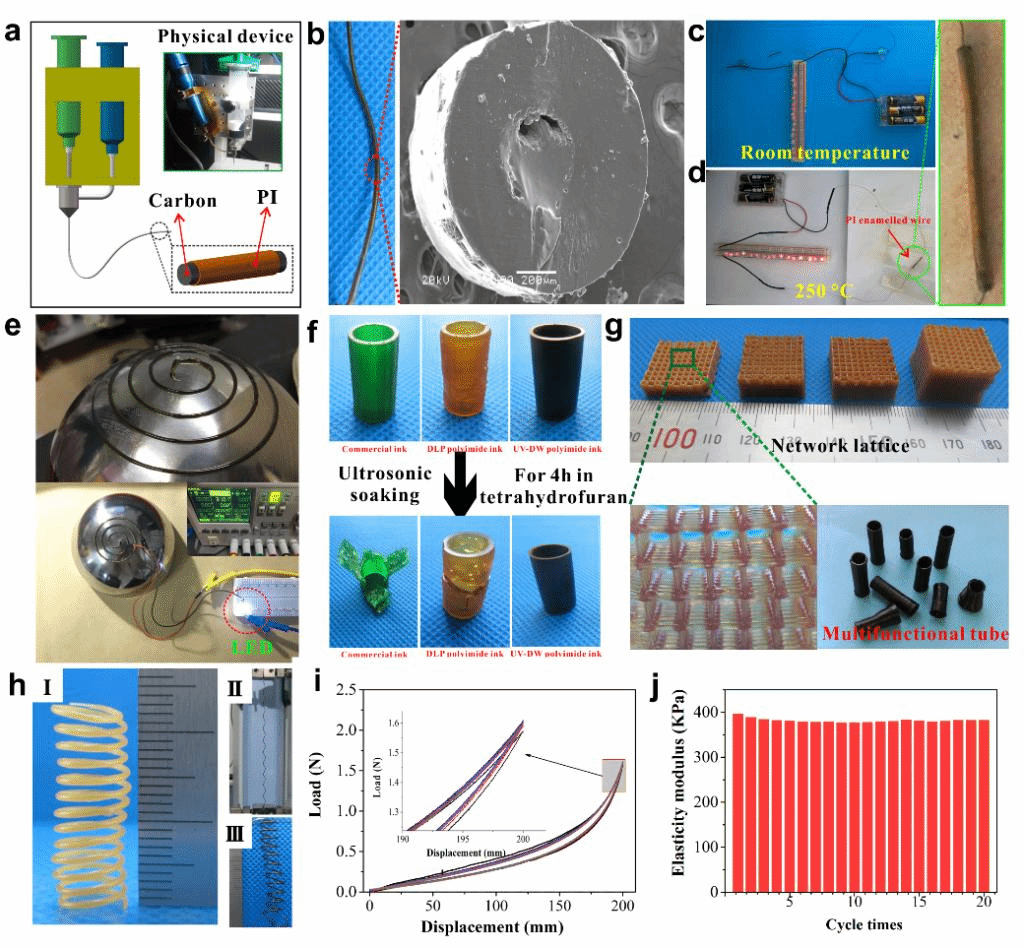

增材制造聚酰亚胺功能器件及应用

增材制造装备与3D打印介尺度器件展示图